고속철도 서스펜션/부트/젠킨스 후크

1. 제품 소개

PDS-1 다중 채널 로딩 시스템(이하 시험기라고 함)은 당사에서 개발한 동적 및 정적 만능 시험기 제품 시리즈 중 하나입니다. 시험기의 개발 및 개발 과정에서 회사는 국제적으로 유명한 동적 시험기 회사의 개발 및 제조 경험을 채택하고 "단위화, 모듈화 및 표준화"라는 개발 개념을 채택하고 국제 첨단 전자기 동적 시험기 기술을 흡수합니다. , 국내 사용자의 실제 사용 상황에 따라 설계되었습니다.

시험기 호스트, 전기 제어 캐비닛, 전체 디지털 서보 컨트롤러, 다중 채널 특수 제어 소프트웨어 및 기타 주요 구성 요소는 당사에서 설계 및 제조하며 전원 공급 장치, 터치 스크린 모듈, 접촉기 및 기타 주요 구매 부품입니다. 유명 브랜드의 국제 또는 국내 유사 제품을 선택하여 시스템의 안정성과 신뢰성을 크게 향상시킵니다.

1) 시스템 개요

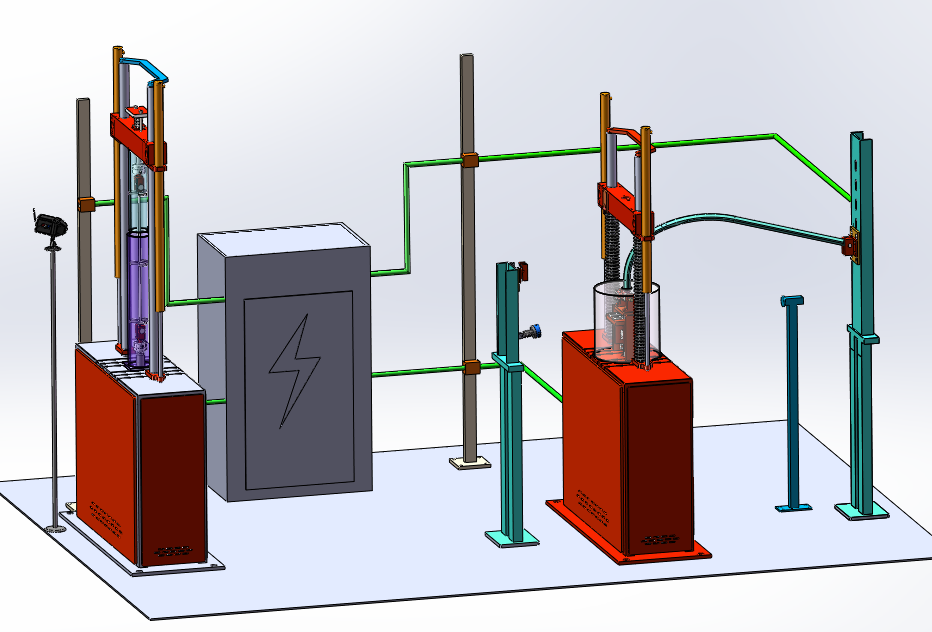

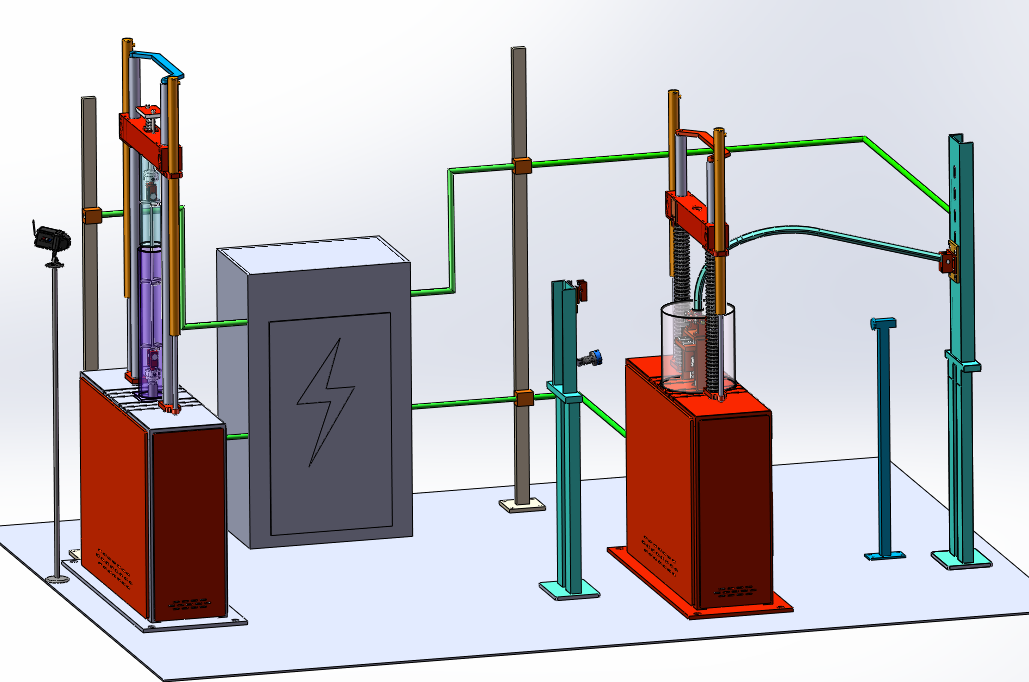

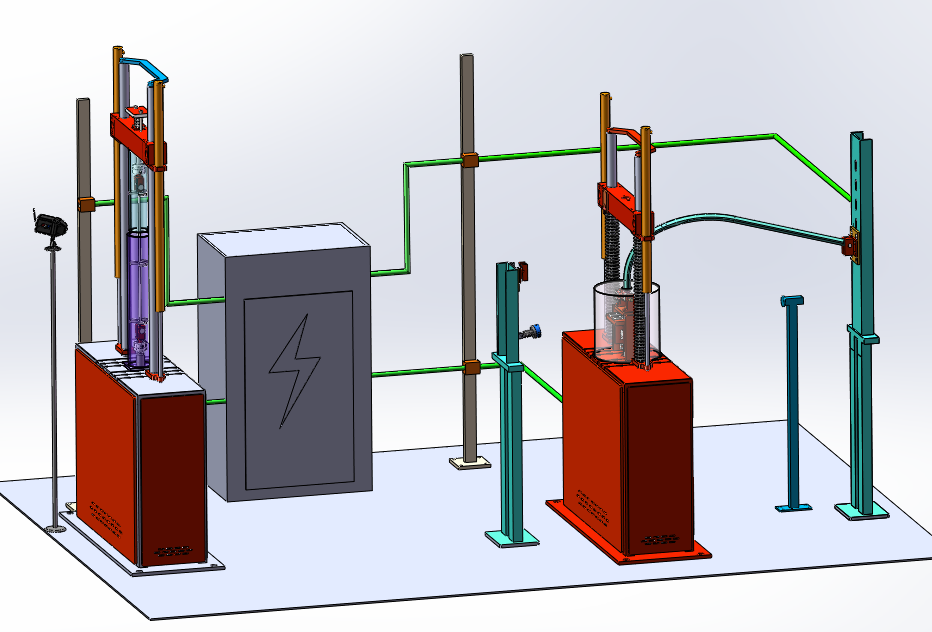

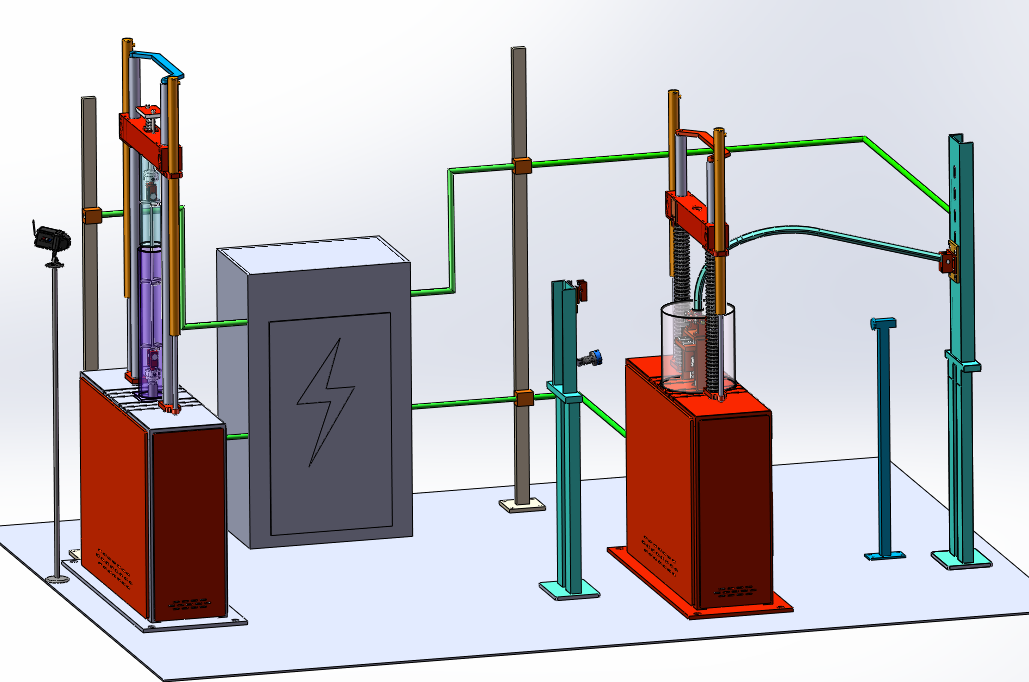

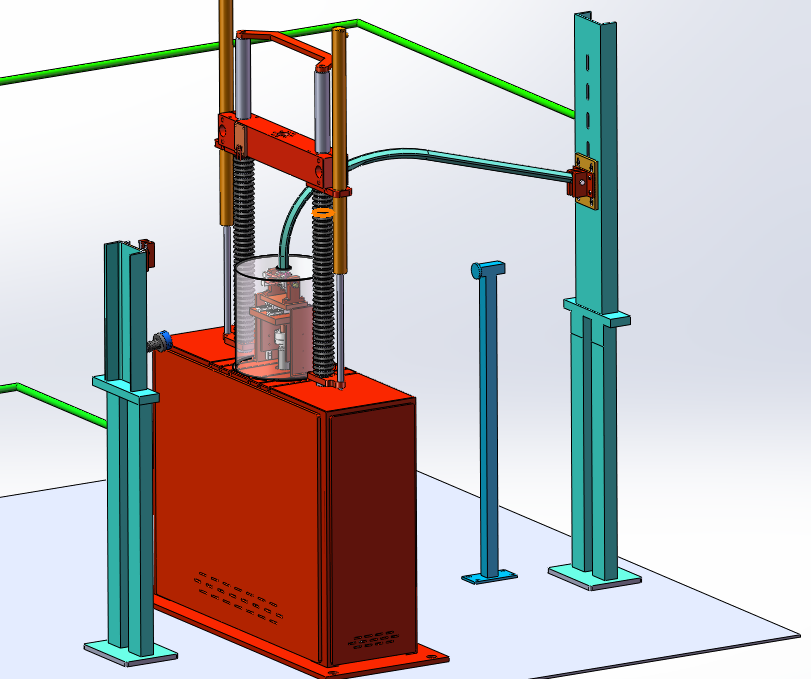

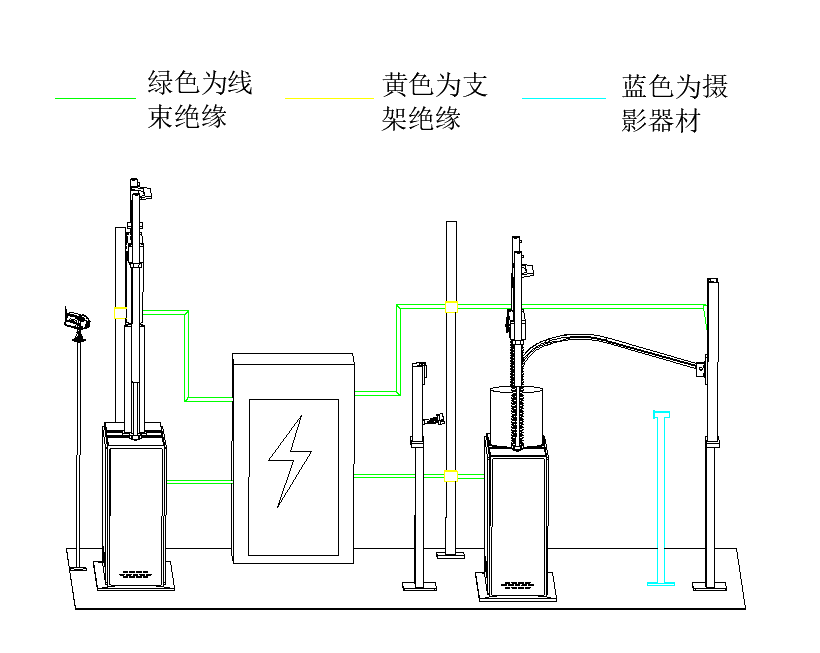

PDS-1 다중 채널 로딩 시스템은 고속철도 현수 스트링의 피로 테스트에 사용됩니다. 시험기는 주 기계(위와 아래에 반대되는 1KN 전자기 선형 액추에이터), 테스트 액세서리, 전류원, 절연 보호 장치, 측면 하중 부하 장치, 전체 전력 캐비닛, 전체 디지털 단일 채널 서보 제어 시스템, 컴퓨터 프린터로 구성됩니다. , 테스트 소프트웨어 및 기타 필요한 액세서리.

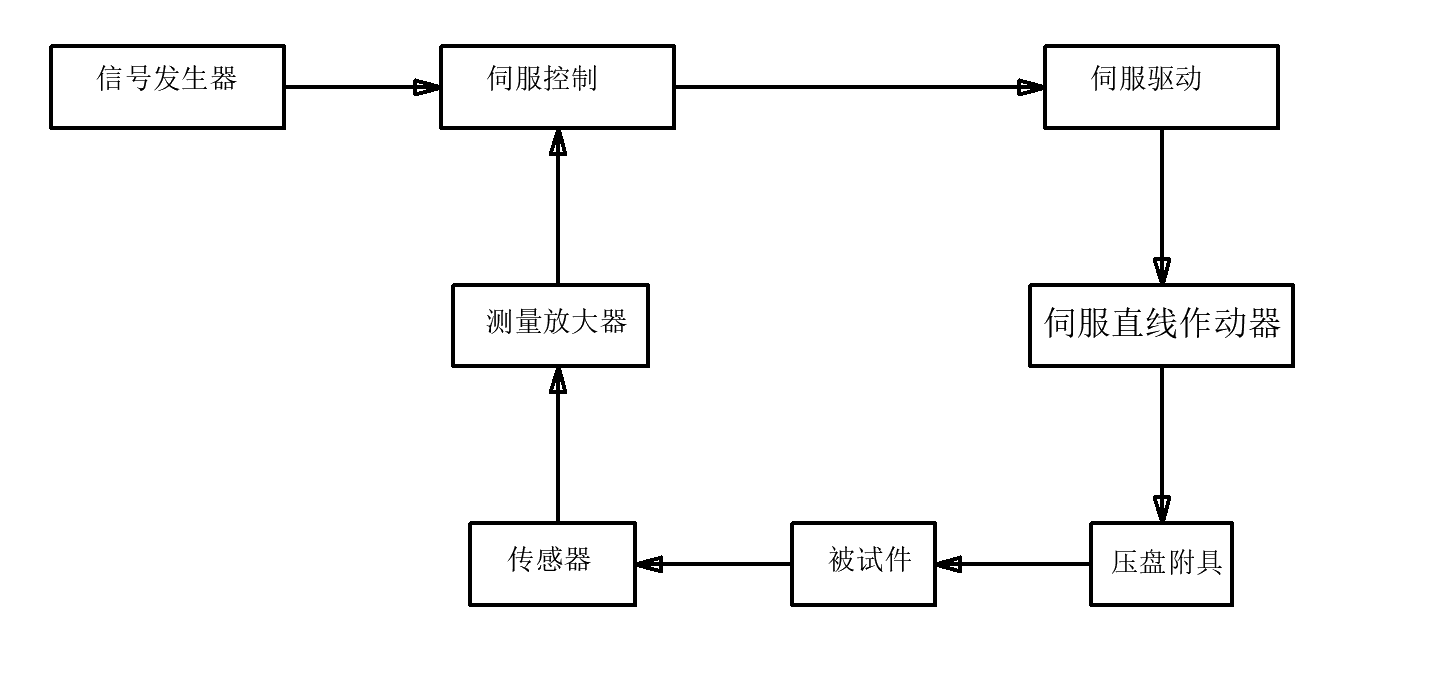

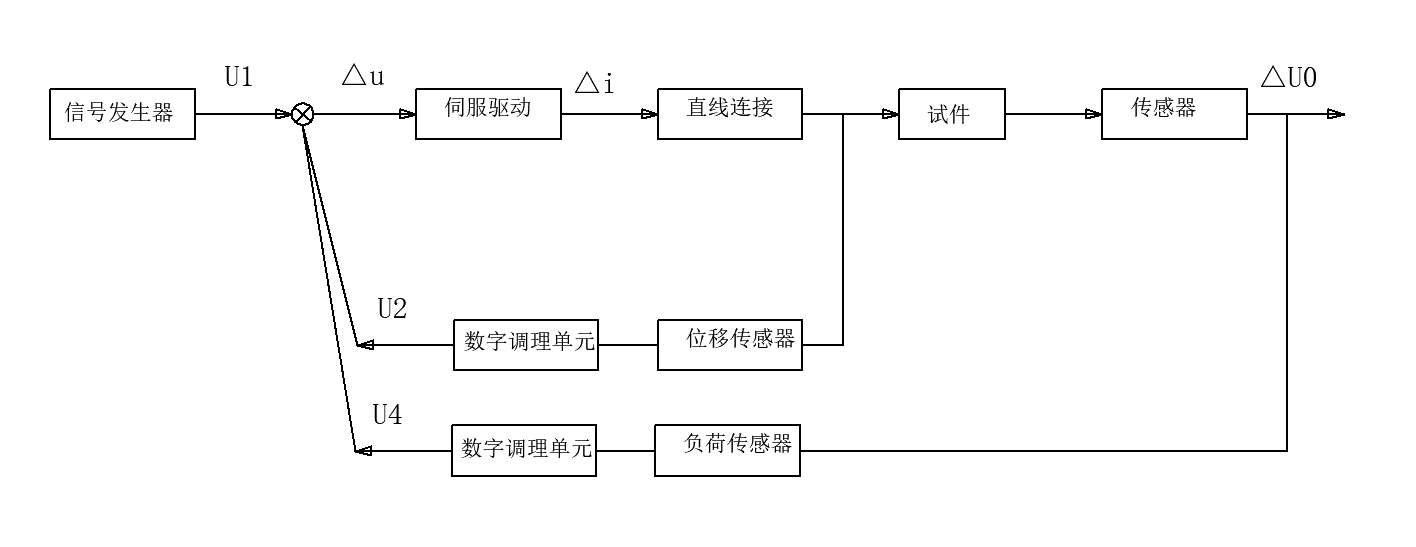

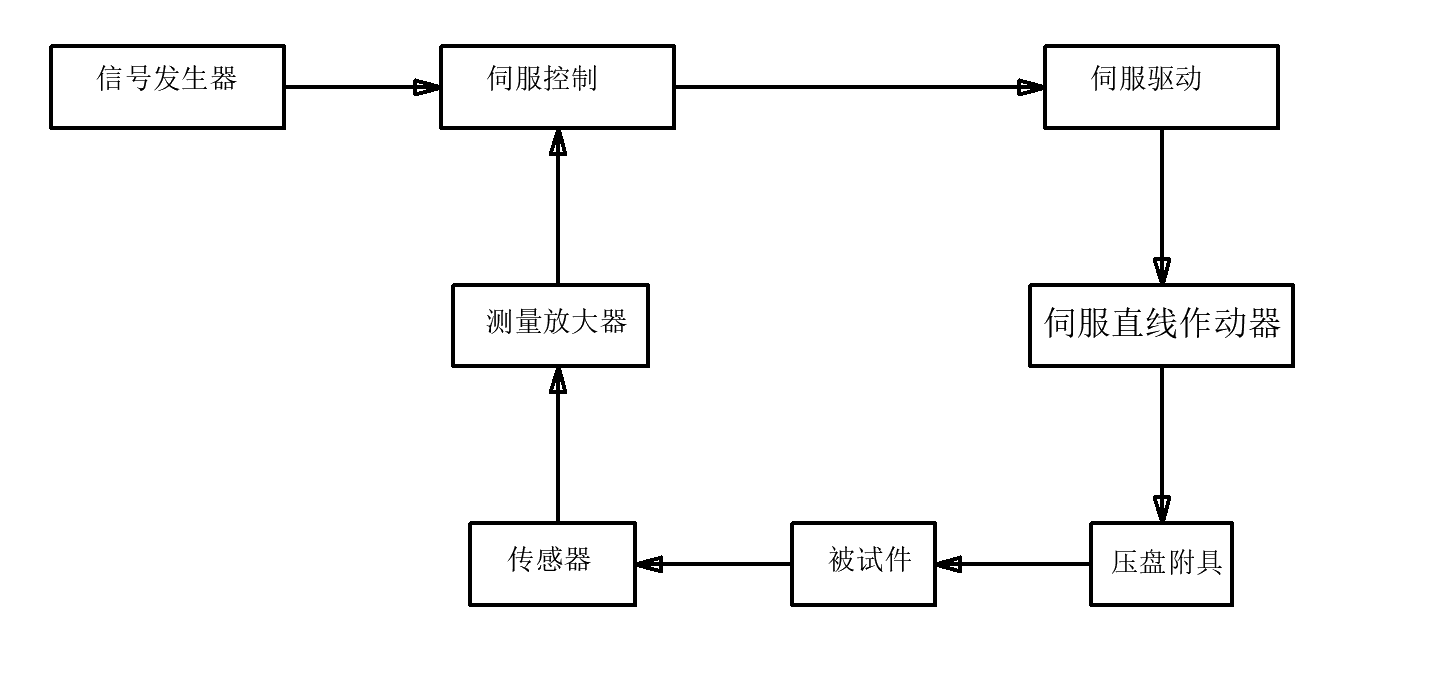

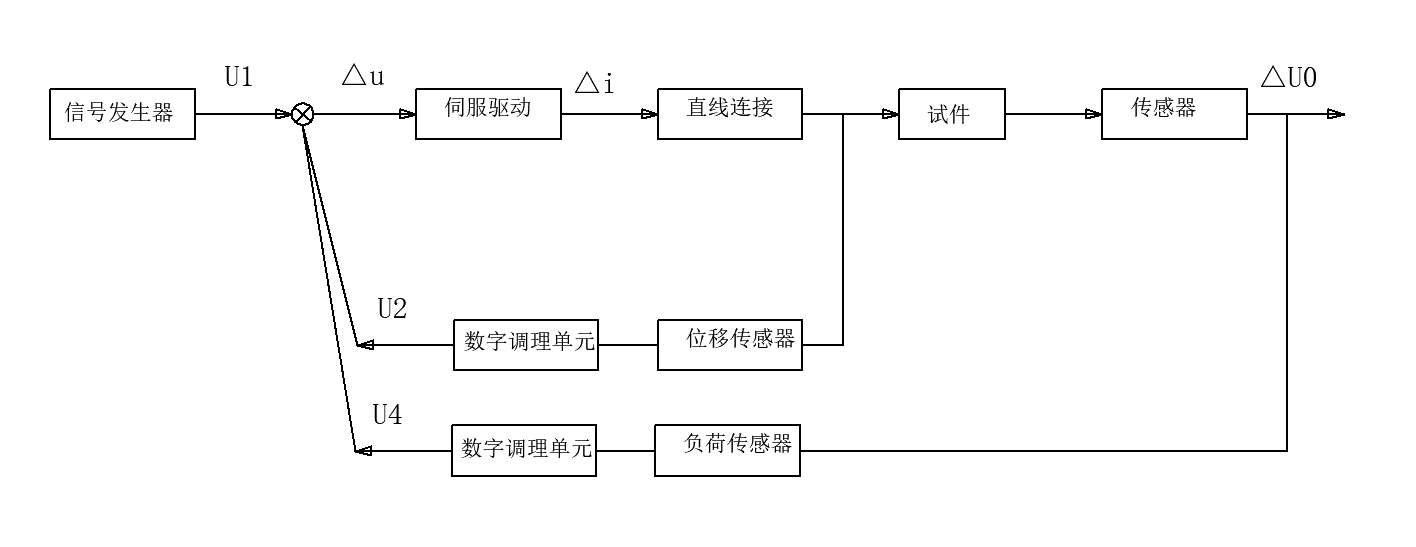

1.1 시스템의 작동 원리는 다음과 같습니다.

1.2 시스템 제어 블록도는 다음과 같습니다.

(개략도는 참고용입니다.)

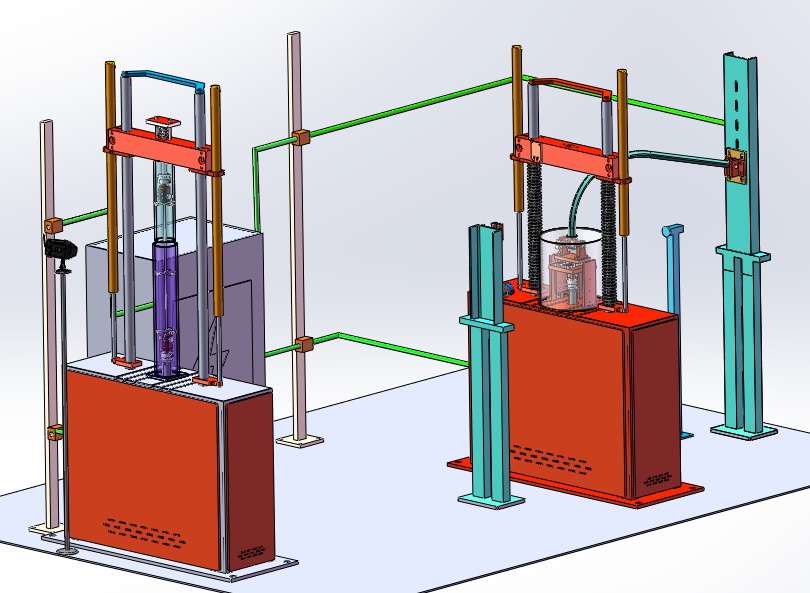

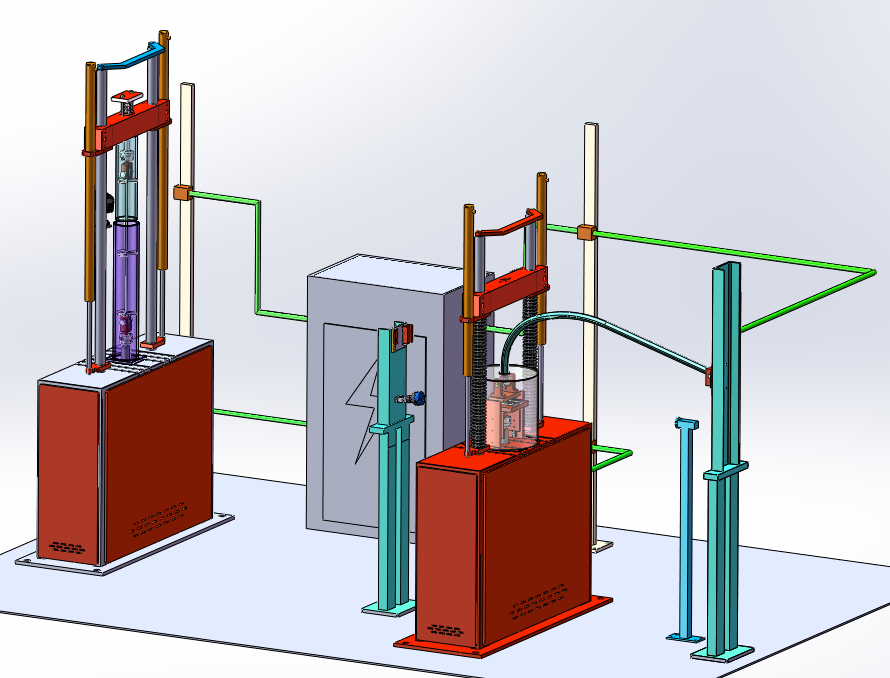

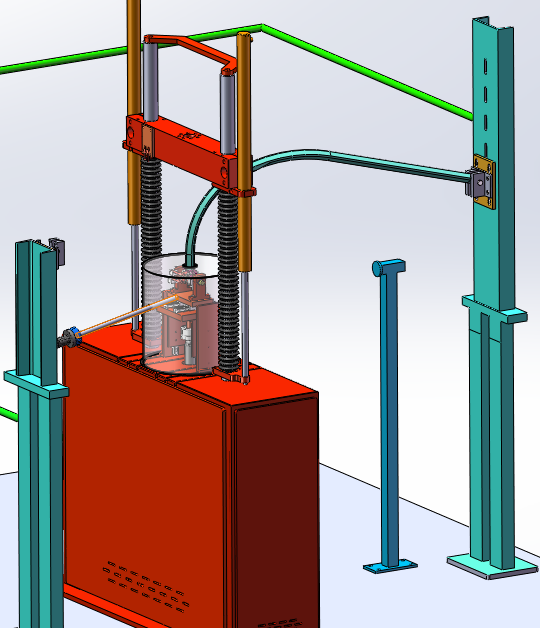

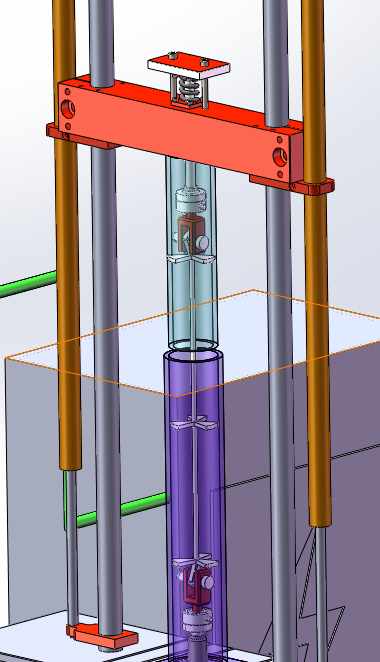

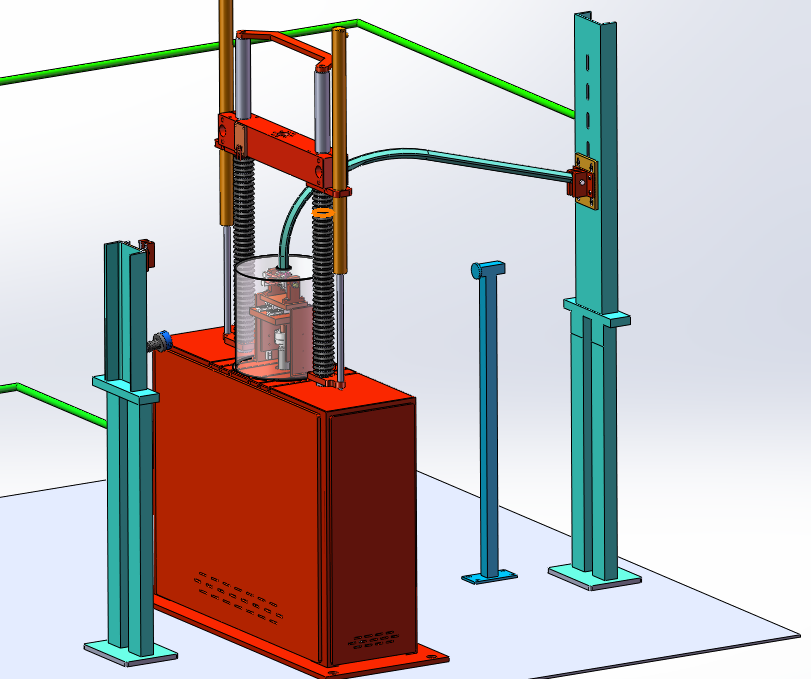

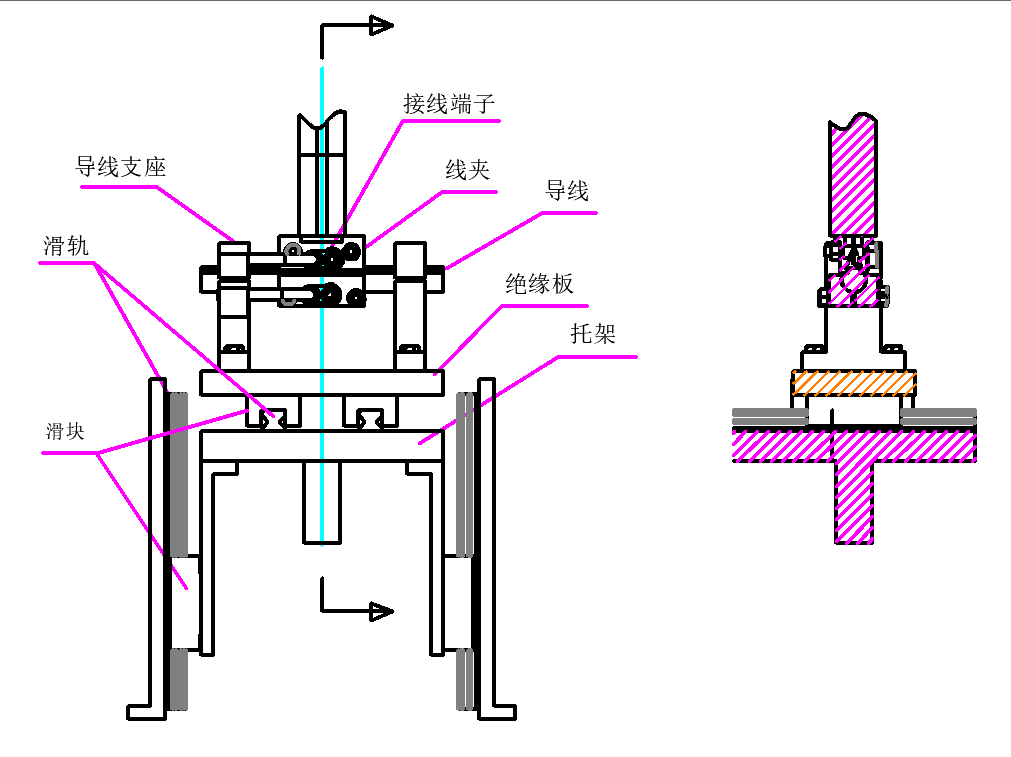

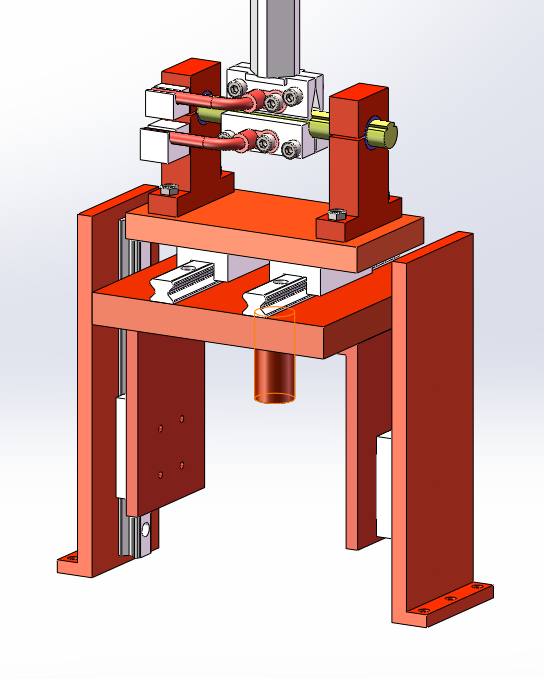

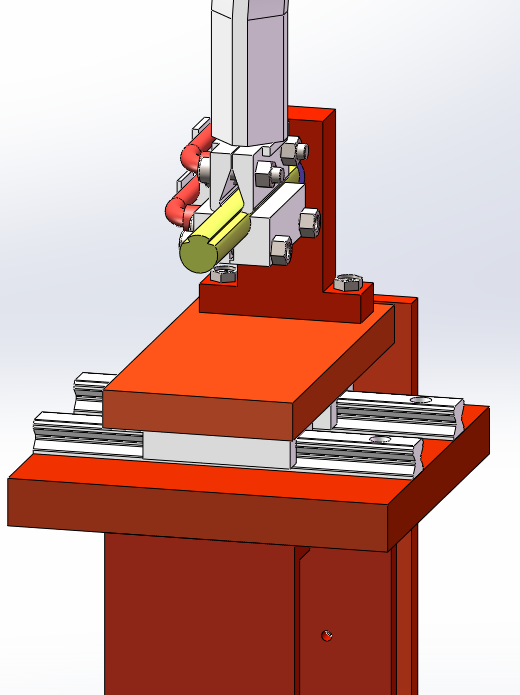

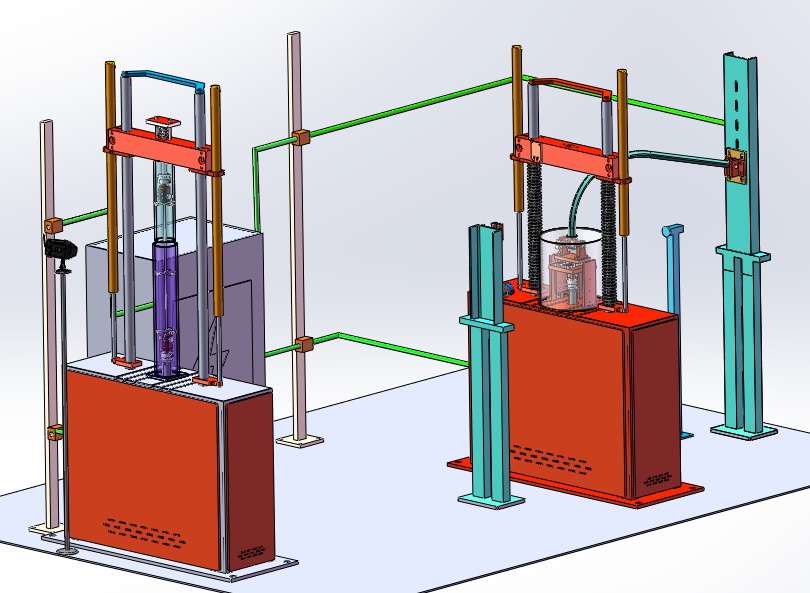

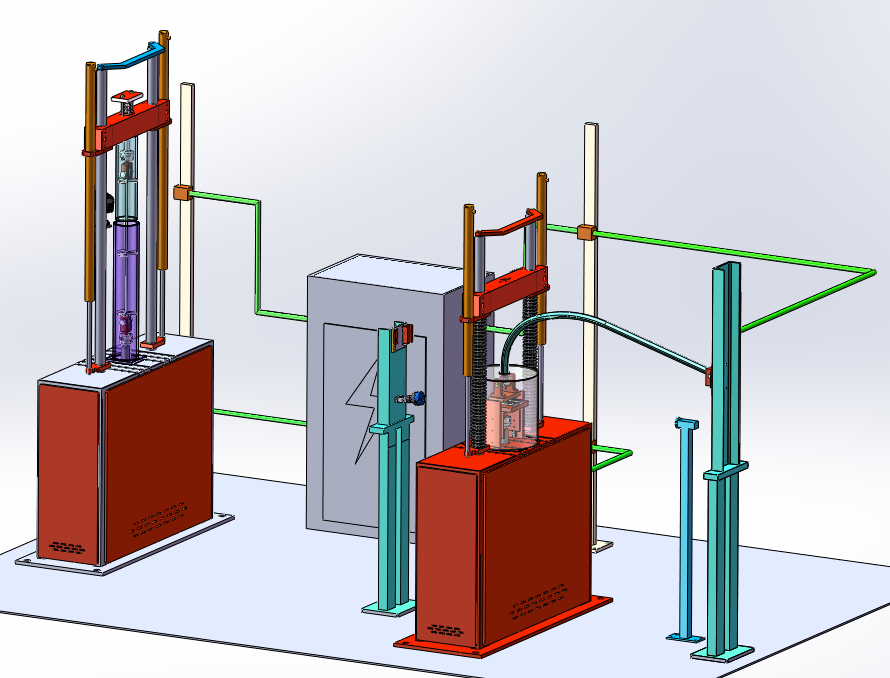

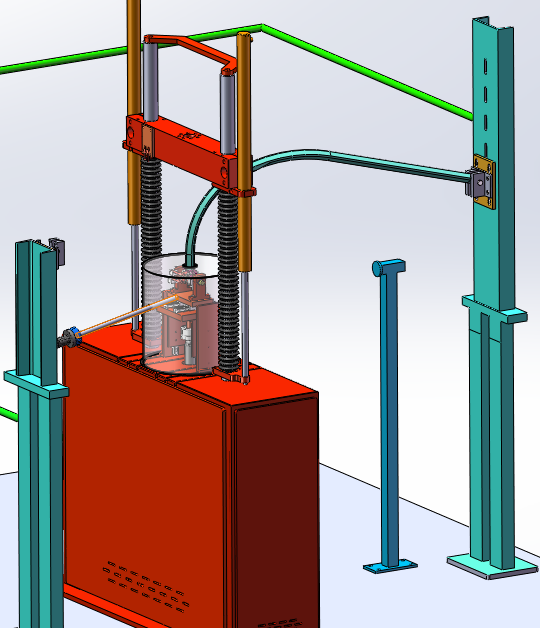

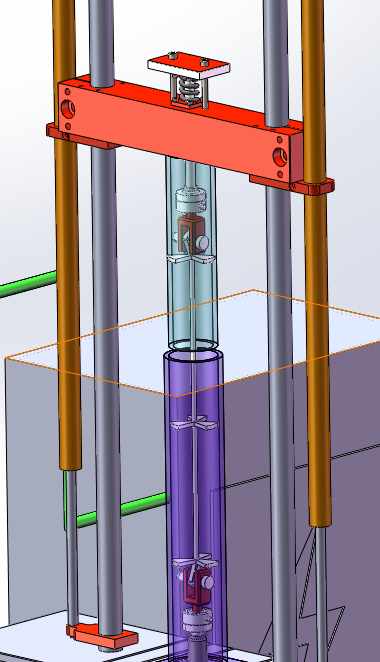

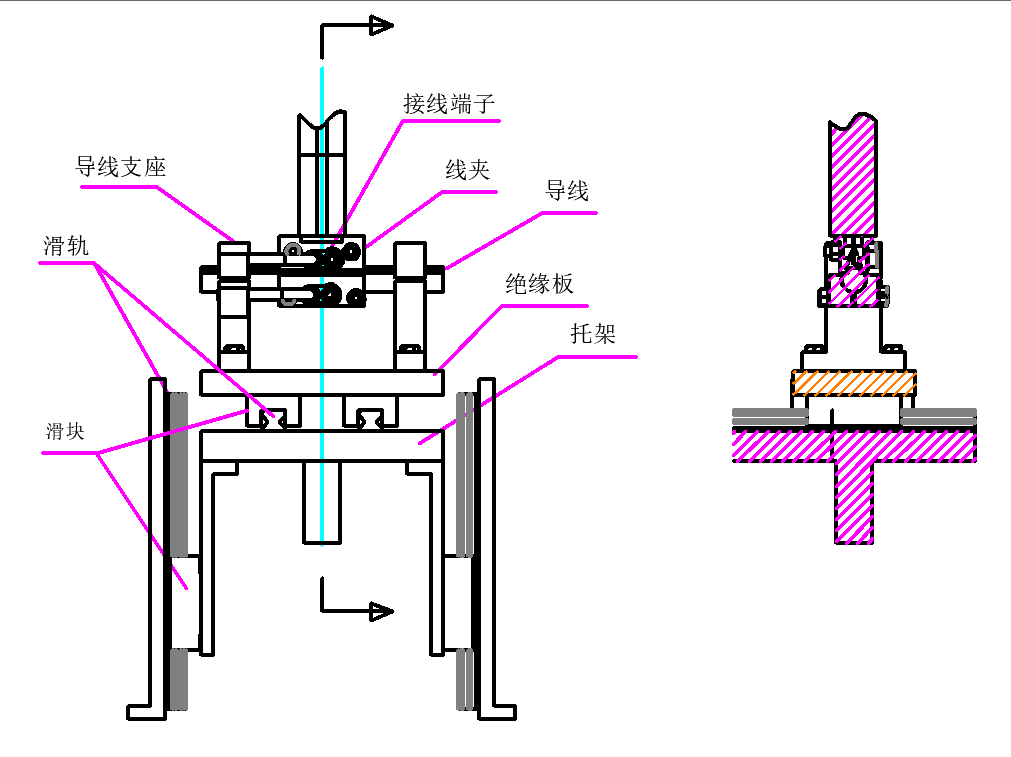

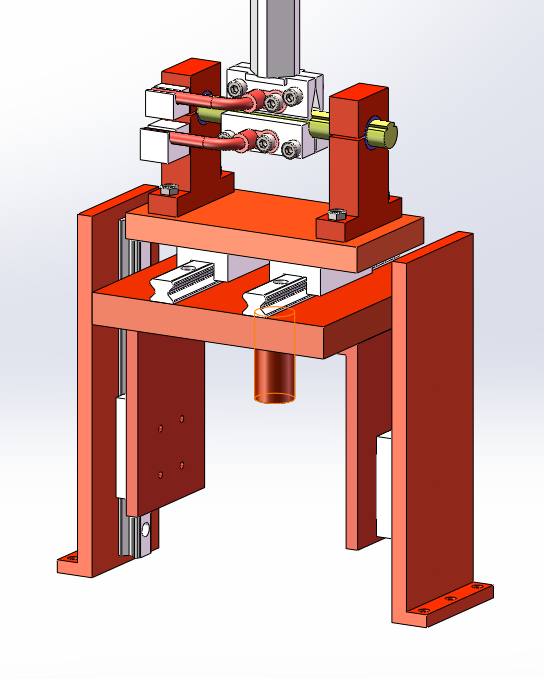

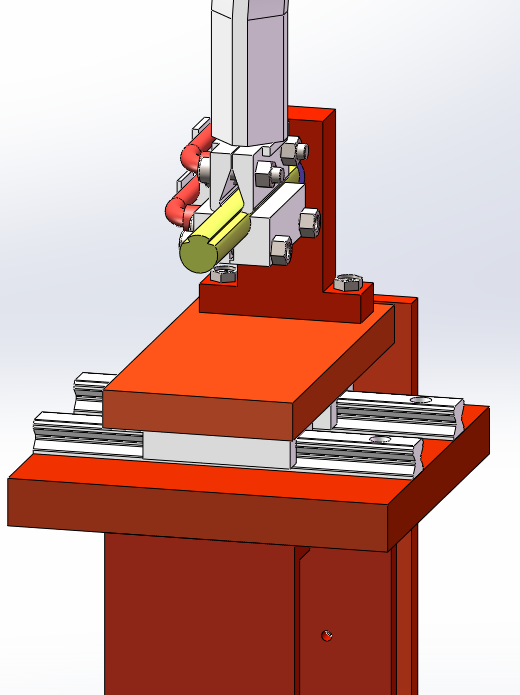

1.3 시스템 호스트 참조 이미지는 다음과 같습니다.

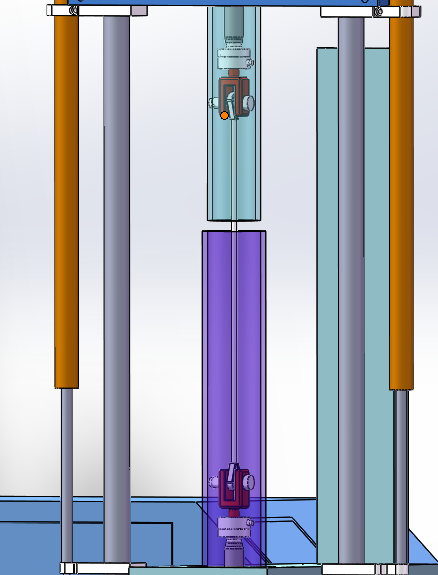

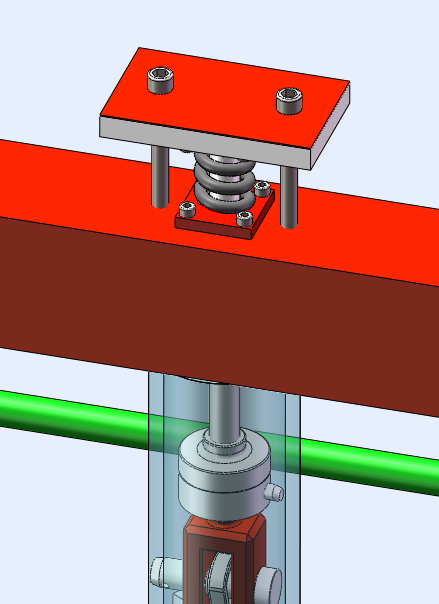

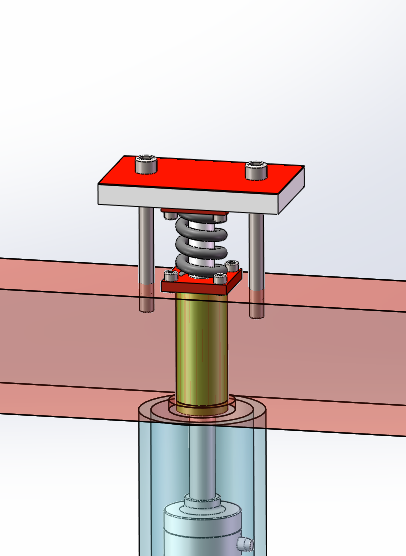

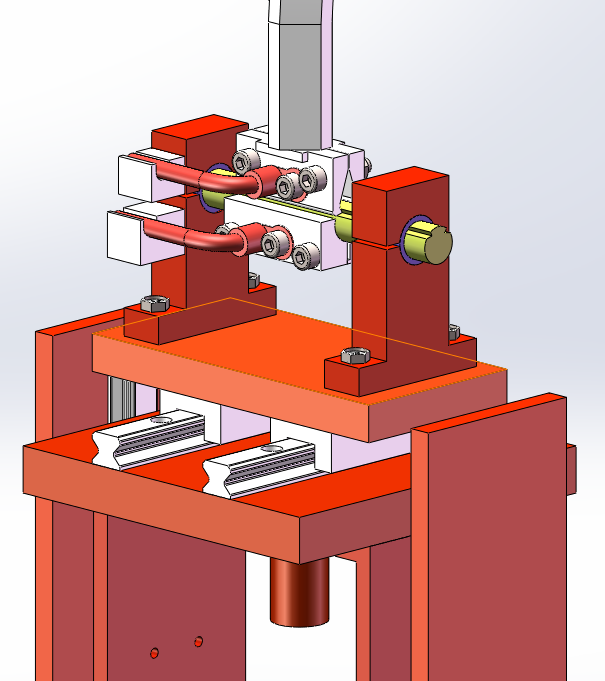

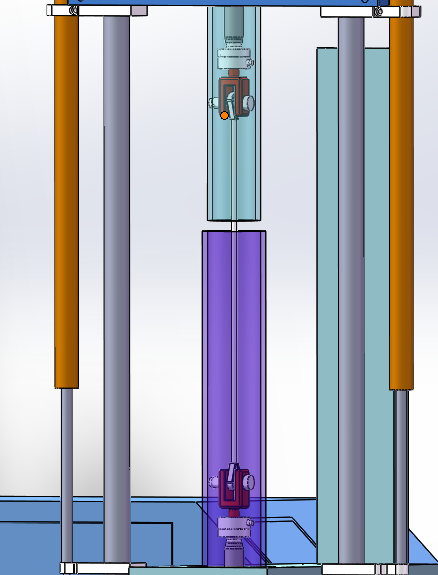

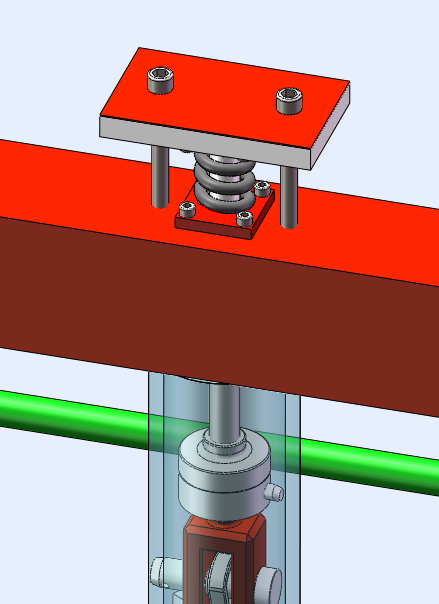

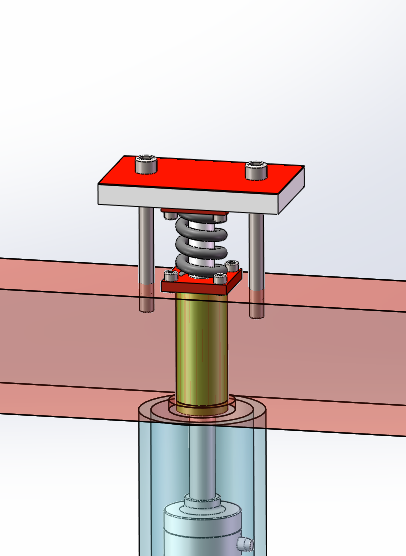

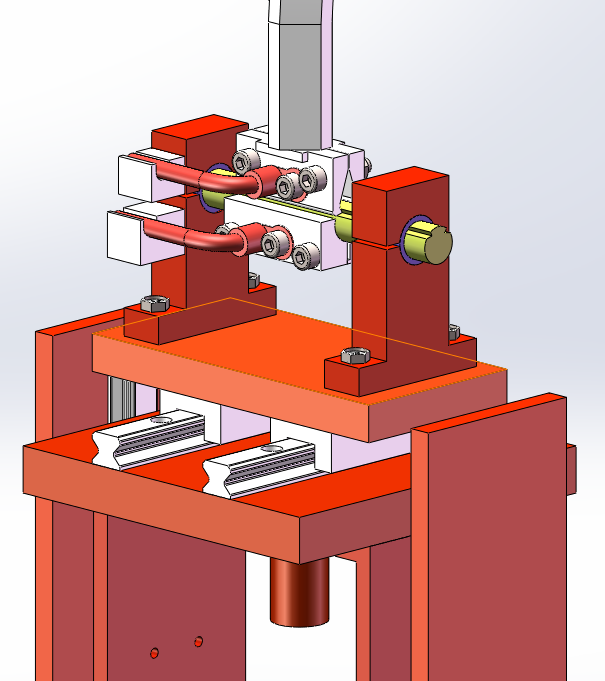

1.4 주 기계는 2열 프레임 구조로 주 기계 빔과 작업대 하부에 1KN 전자기 리니어 액츄에이터가 설치되어 있습니다. 테스트 픽스처는 두 개의 액츄에이터 피스톤 로드 상단에 각각 설치됩니다. 호스트 빔 조정은 전기 리프팅, 기계식 클램핑, 탄성 해제 구조를 채택하여 테스트 중에 빔이 안정적이고 신뢰할 수 있는지 확인하고 빔이 테스트되지 않은 상태에서 고정되어 있는지 확인합니다. 기둥의 외부 표면은 경질 크롬 도금으로 처리되어 기둥의 내마모 능력을 효과적으로 높이고 부식 방지 능력을 향상시키며 본체의 아름다움을 높일 수 있습니다.

1.5 빔의 움직임(리프팅 및 잠금)은 빔 드라이브 모듈에 의해 제어되고, 두 개의 클램핑 장치와 두 개의 리드 나사가 작업을 완료하기 위해 조정되며, 드라이브 모듈은 수동 밸브 제어를 채택하고 누출이 없습니다. , 편리하고 신뢰할 수 있습니다.

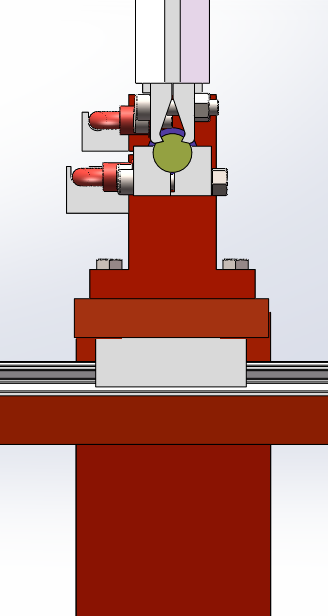

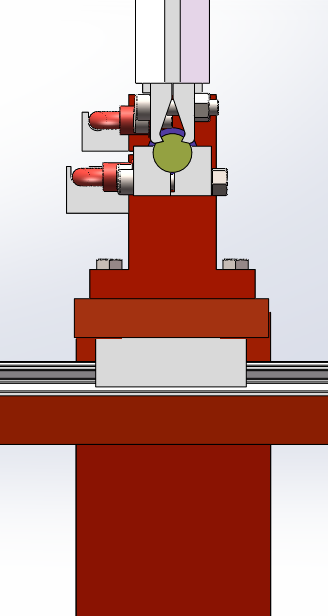

1.6 하중 센서는 테스트 하중을 측정하기 위해 피스톤 로드 단면에 설치됩니다. 격리 계층은 연결 시 예약되어 있습니다.

(참고: 메인 엔진 상부에 서스펜션 센서 1개가 설치되어 있으며, 피스톤 로드 끝단에 와이어 클립 2개가 설치되어 있습니다.)

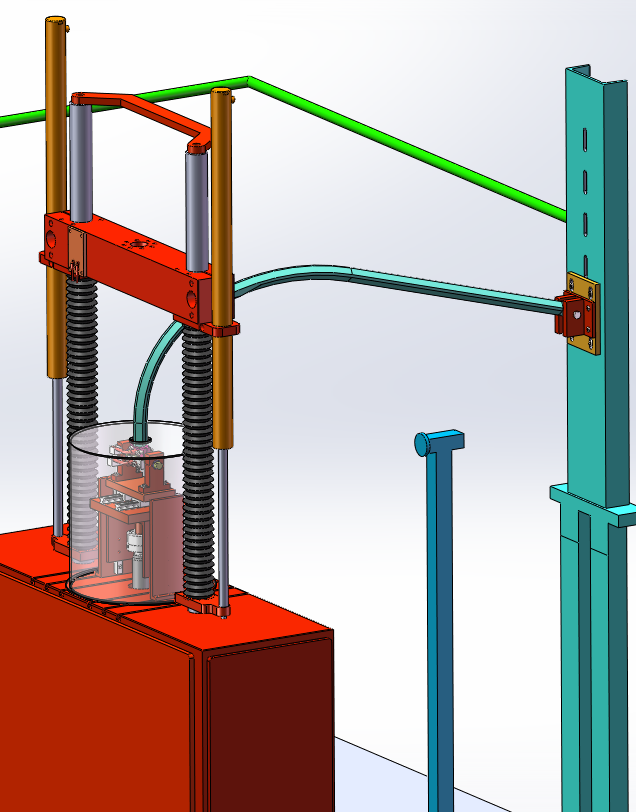

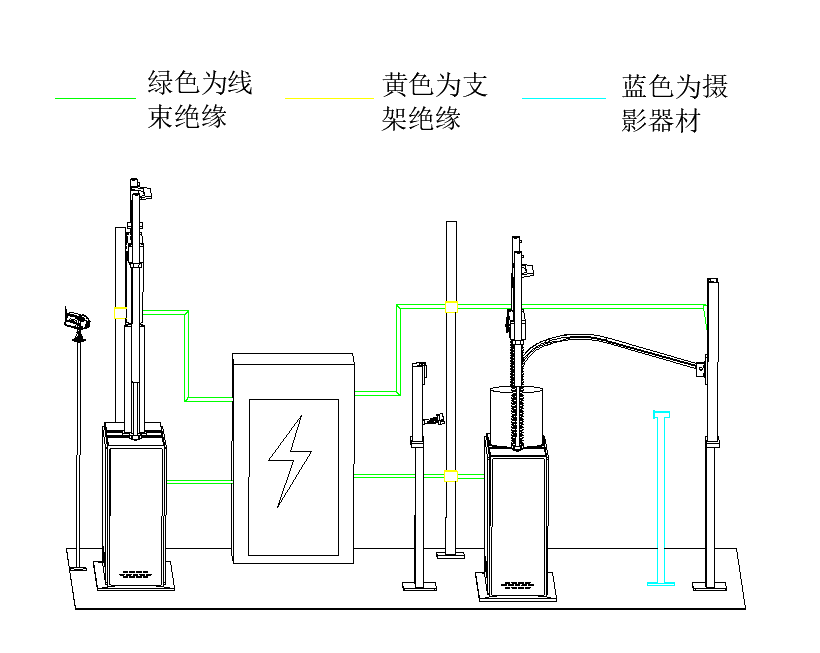

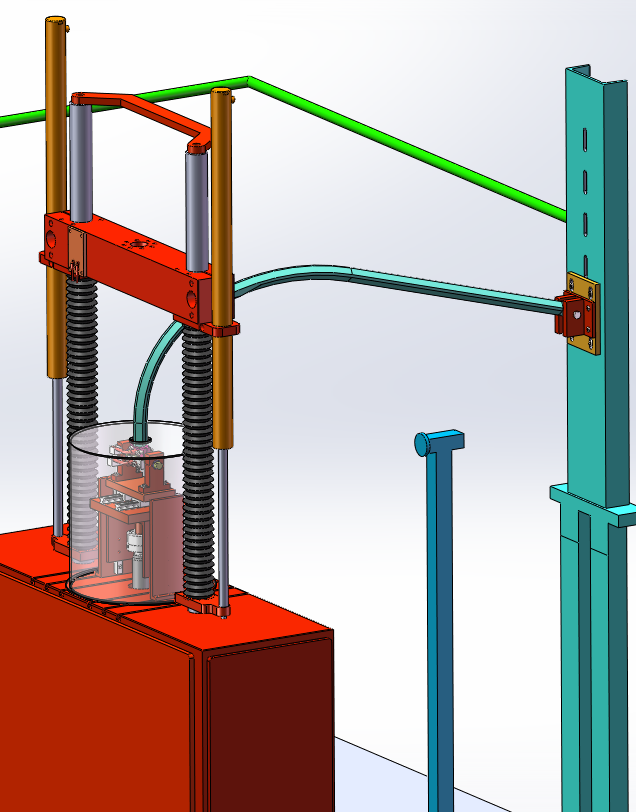

1.7 시험 중에 도체가 떨어지거나 진동하는 것을 방지하기 위해 전체 기계에는 위와 같은 상황을 방지하기 위한 전선 변환 브래킷이 장착되어 있습니다. 현장 설치 시 전원 모듈은 표준 브리지를 통해 장비 근처의 배선 브래킷에 메인 와이어를 연결하고, 브래킷과 샘플은 일정 길이의 와이어(고연성 와이어)로 연결됩니다.

그림과 같이

1.8 신뢰성 및 안전성:

1) 견고한 절연: 진동 중에도 테스트 스트링이 떨어지지 않고 전원이 켜진 상태를 유지합니다. 상부 빔 부품, 작업대 부품, 하단 플랫폼의 노출된 금속 부분을 절연 필름을 사용하여 덮습니다(사진에서 빨간색이 필름임). 보의 리프팅에 영향을 주지 않고 양쪽 기둥을 보호하려면 원형 실드를 사용하십시오. 배선 하네스는 고정되어야 하며 다른 장비 부품과의 절연 보호 조치를 취하기 위해 절연 재료를 여러 곳에 사용해야 합니다.

2) 당김봉은 보에 볼트로 고정되며, 당김봉과 보 사이에는 단열 슬리브가 사용되고 중앙에는 스프링 장치가 배치된다. 시험기가 작동 중일 때 스프링에 예압력을 가해야 하며, 예압력의 크기는 고정 볼트로 제어됩니다(빨간색은 덮여 있는 단열재입니다).

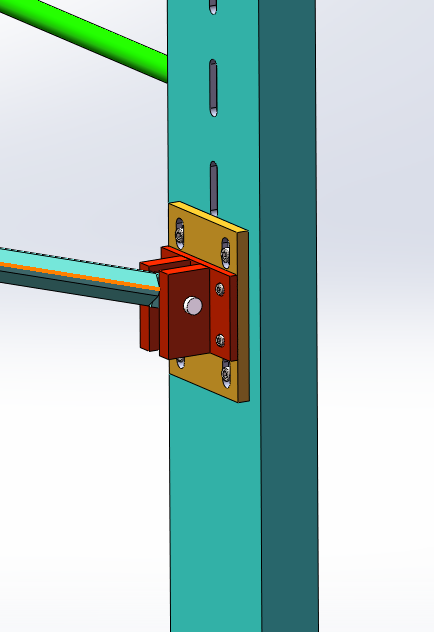

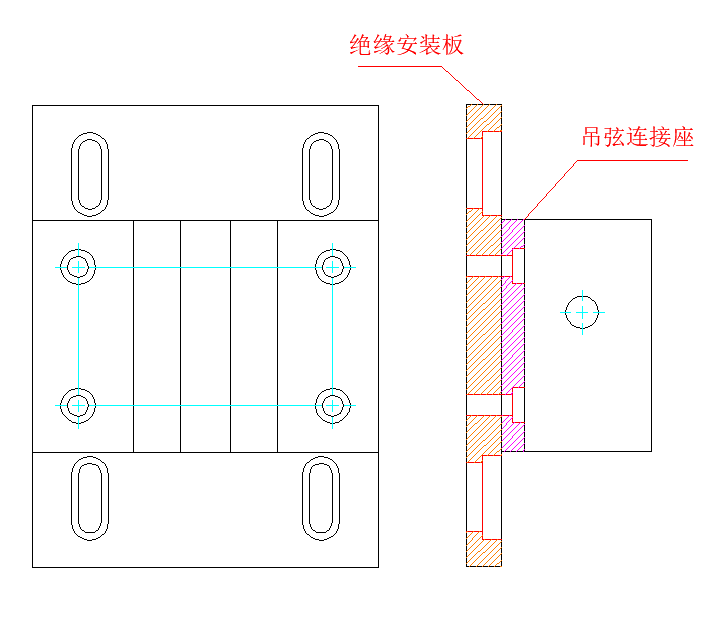

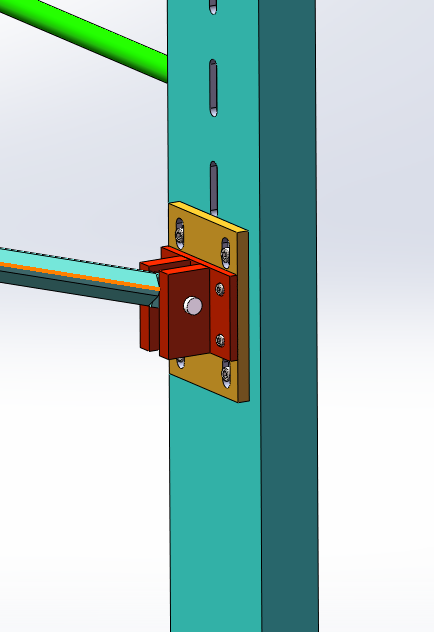

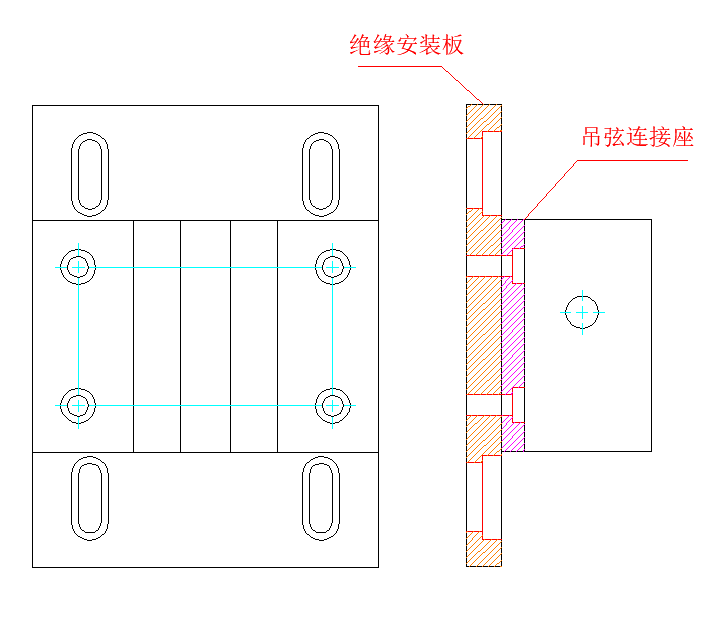

3) 걸이끈 연결좌석(절연필름으로 덮여 있음)은 단열재 장착판과 연결되며, 단열재 장착판의 허리 구멍으로 걸이끈 연결좌석의 높이를 조절할 수 있다.

4) 전도도: 정격 전류는 많은 양의 전류 손실 및 전류 파형 간섭 없이 전류 생성기의 출력 전류를 충족해야 합니다.

5) 전류생성장치의 연결선은 부식, 산화 및 외부절연에 강해야 한다.

6) 피로 시험기와 전류 발생 장치의 접합부는 높은 기계적 강도와 쉬운 설치가 요구됩니다.

7) 검사 스트링 길이 범위(케이블의 하부 표면에 대한 접촉 선 표면)에 적응할 수 있습니다: 800~1600mm;

8) 액추에이터, 슬라이드 테이블, 상부 및 하부 빔은 다양한 작업 조건의 테스트 요구 사항을 용이하게 하기 위해 여러 구멍을 예약합니다. (센서와 해당 고정 장치는 상호 교환 가능)

9) 와이어 클램프 툴링과 브래킷 사이에 절연재 보호 장치가 배치됩니다.

참고: 1. 브래킷이 위아래로 움직일 때 두 측면 슬라이드 블록이 수직 슬라이드 레일을 따라 위아래로 움직이며 두 측면 슬라이드 레일은 다른 부품에 영향을 미치지 않습니다.

2. 작업시 단열판 아래의 슬라이딩 블록이 지지판 위의 슬라이딩 레일에서 이동할 수 있습니다.

10) 와이어는 상하 2개의 와이어 클램프로 이중으로 고정되고, 와이어와 지지대는 세라믹 링으로 절연되어 있으며, 금속 부분은 절연 필름으로 덮여 있습니다(그림에서 빨간색은 절연체임) 영화).

11) 와이어 클램프는 볼트로 잠기고, 클램프 연결부는 절연되어 있으며, 와이어 하니스는 와이어 클램프의 고정 위치에 결속되어 있습니다.

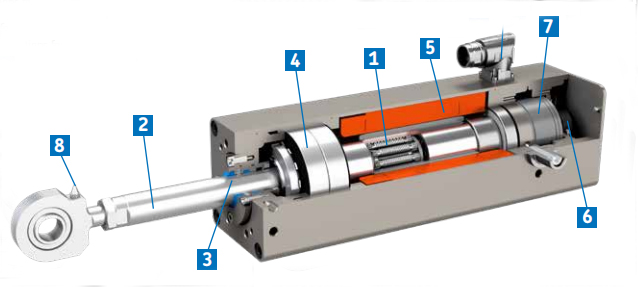

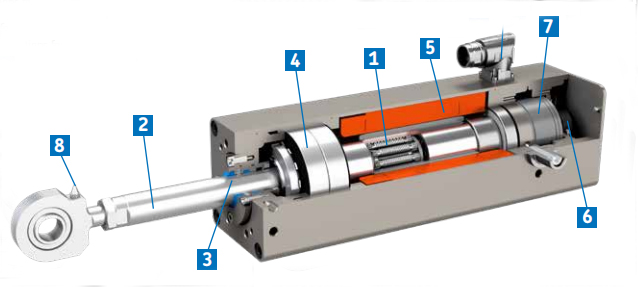

2. 액추에이터:

2.1 전자기 선형 액추에이터는 시험기의 핵심 구성 요소이며 액추에이터를 통해 전력을 출력합니다. 자체 기술로 설계, 제작되었으며 액츄에이터 본체, 전자기 제어 모듈, 센서로 구성됩니다.

기본 매개변수

작동 실린더는 테이블 아래에 배치됩니다.

최대 동적 힘: ±1150N.

최대 정적 힘: ±1150N

액추에이터 유효 스트로크: +/-100mm(총 스트로크 220mm);

2hz에서 최대 압축 스트로크 110mm

최대 압축 스트로크가 20mm일 때 최대 주파수는 11hz입니다.

실험 기간은 500w회 이상입니다.

액추에이터에는 SONY 고정밀 레이저 변위 센서,

가 함께 제공됩니다.

액추에이터 진폭 제한 위치는 제어 불능 및 손상 발생을 방지하기 위해 버퍼로 설계되었습니다.

시스템은 백래시 방지 장치를 채택하고 힘 값이 자동으로 중앙에 위치하며 측면 힘이 감소하고 고주파 장력 테스트의 영향이 감소하며 테스트 파형이 개선됩니다.

2.2 하중 센서와 척 사이의 조인트 나사 및 피스톤 로드와 척에 특수 유격 제거 장치를 설계하여 동적 응답 성능을 더욱 향상시켰습니다.

3. 테스트 액세서리

매달린 끈의 피로 시험에는 특수 세라믹 치구가 사용됩니다.

압력 디스크와 같은 핵심 부품은 특수 기술로 처리되어 경도가 높고 내마모성이 우수합니다(절연 없음).

위치 보호 장치는 피로 테스트 중에 매달린 끈의 안전을 보장하고, 테스트 중에 매달린 끈이 끊어지고 부러진 끝이 튀어 나오지 않도록 하며 부러진 끝이 어떤 위치에도 닿지 않도록 방지합니다. 장비를 보호하고 감전을 방지합니다.

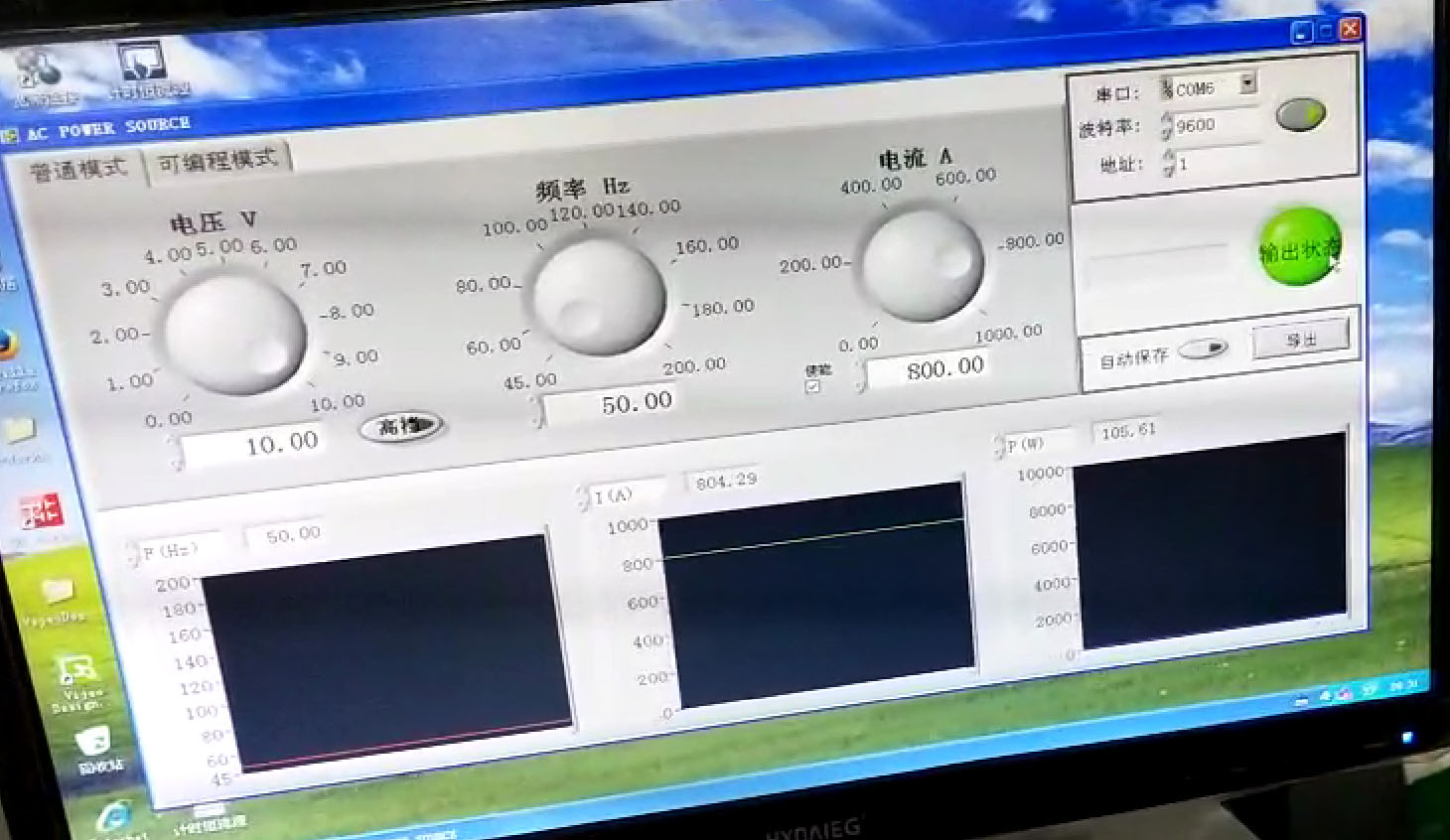

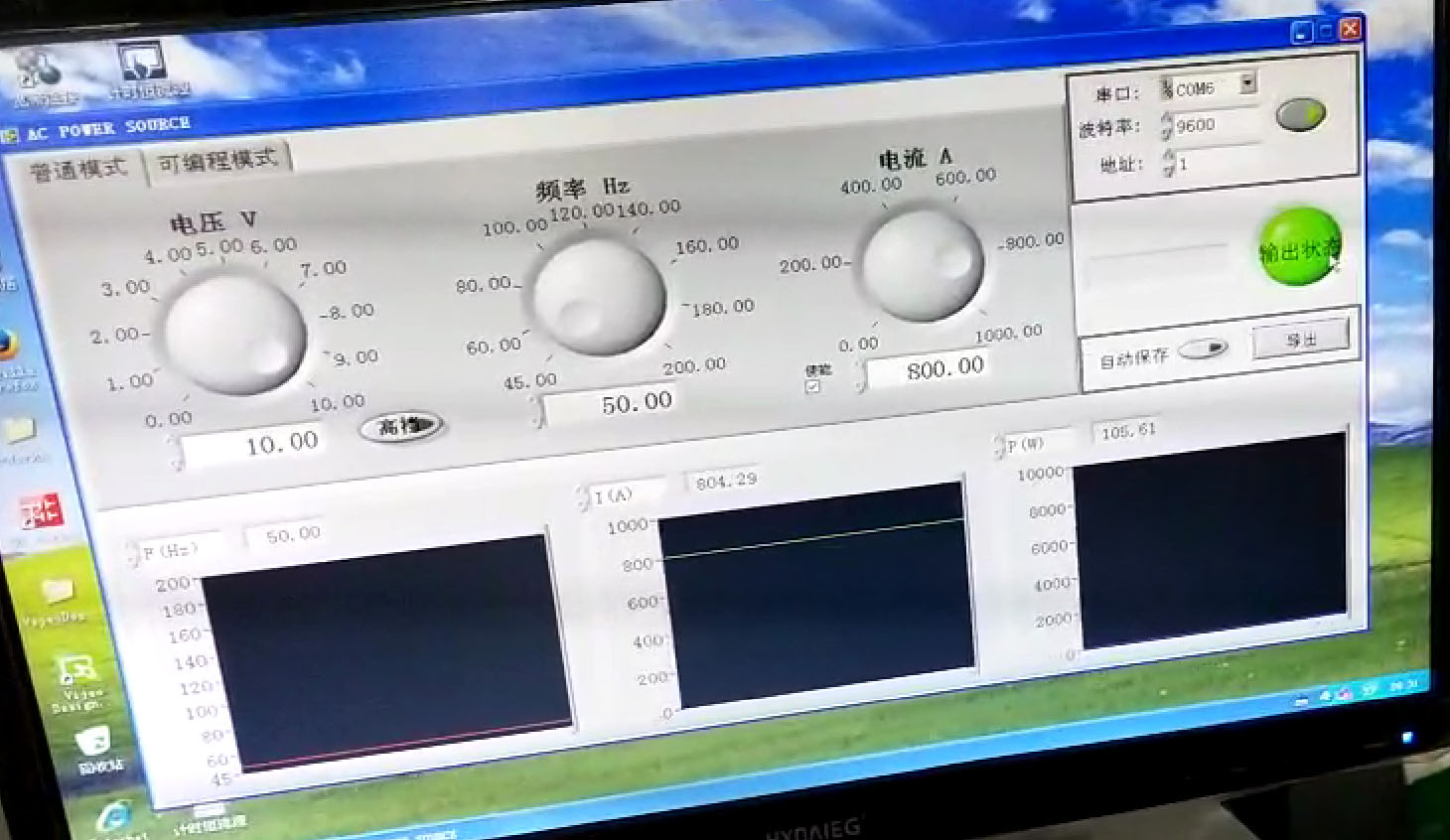

4. 전류생성장치

1) 전원 공급 장치: AC 220V/AC 380V 50Hz;

2) 출력 전류 0~1050A AC(표준 사인파)/DC, 최저 출력 전류는 300A에 도달하고 전류 정확도 오류는 ≤±0.5%입니다.

3) 출력 전압 0-10VDC, 정확도 오류 ≤±0.5%;

4) 출력 전류 파형은 조정 가능하고 부하 주파수는 조정 가능하며 전류의 실제 RMS 값은 지속적으로 조정 가능합니다.

5) 장치는 전원 켜기, 전원 끄기 시간, 제어 시간 최소 해상도 1ms를 독립적으로 제어하여 테스트 프로세스에서 계속 작동할 수 있는지 확인해야 합니다.

6) 실시간 파형 표시, 전원 켜기 시간 설정, 전원 끄기 시간 설정을 통해 테스트(샘플 파손) 종료 시 독립적으로 전원을 끄거나 기타 보호 절연 조치를 취할 수 있습니다.

7) 현재의 파형 왜곡 설계는 해당 국가 표준 및 산업 표준을 충족해야 합니다.

8) 출력 AC 주파수는 실제 필드인 50Hz와 일치해야 합니다.

9) 장치에는 과전류 및 과전압 기능이 있어야 합니다.

10) 매달린 문자열의 현재 작업 시간을 측정할 수 있으며 잠금 작업 시간을 동기적으로 기록할 수 있습니다.

소프트웨어 부분:

11) 동적 전류 곡선, 평균 전류(RMS) 곡선 표시 기능, 최대 및 최소 피크 전류 실시간 값 표시, 과거 전류 피크 기록.

세부 매개변수:

| 생산 방법 |

SPWM |

| 입력 |

단계 |

3ø4W |

| 전압 |

380V±10% |

| 빈도 |

47HZ-63HZ |

| 출력 |

단계 |

1Φ2W |

| 전압 정전류 소스 |

10V(개방 전압) |

| 전류는 정전류 소스를 나타냅니다. |

0~1000A 조정 가능 |

| 빈도 |

45HZ~200HZ |

| 배선 |

구리 스트립 추출 |

| 보호 |

전자 회로는 과전류, 과전압, 과열 자동 꺼짐, 비테스트 상태 VA=0을 신속하게 식별합니다. |

| LED 디스플레이 |

전압 Vms, 전류 Arms, 주파수 Fre, 전력 와트수, 역률 PF |

| 전력 조정 비율 |

0.1% |

| 부하 조정율 |

0.5%FS |

| 파형 왜곡률 |

3%(순수 저항 부하) |

| 주파수 조절 |

0.01% |

| 전압 분해능 |

0.1V |

| 현재 해상도 |

0.1(A) |

| 주파수 분해능 |

0.1HZ |

| 측정 정확도 |

전압 |

0.5%FS+5dgt |

| 현재 |

0.5%FS+5dgt |

| 와트수 |

0.5%FS+5dgt |

| 빈도 |

0.01%FS+5dgt |

| 정확도 설정 |

현재 |

0.5%FS |

| 빈도 |

0.3%FS |

| 보호 |

과전류; 과열; 과부하 |

| 환경 |

온도:0℃-45℃; 상대 습도: 0-90%(비응결 상태); 고도:1500m |

| 절연 리액턴스 |

500Vdc 20MQ 이상 |

| 전압 절연 |

1800Vac/5mA/1분 |

| 냉각 모드 |

강제 팬 냉각 |

| W*H*D(mm) |

W:550 H:700 캐스터 없음 D700 |

| 효율성 |

≥98% |

| 소음 |

≤60DB(1m) |

| 보호 수준 |

IPX20 |

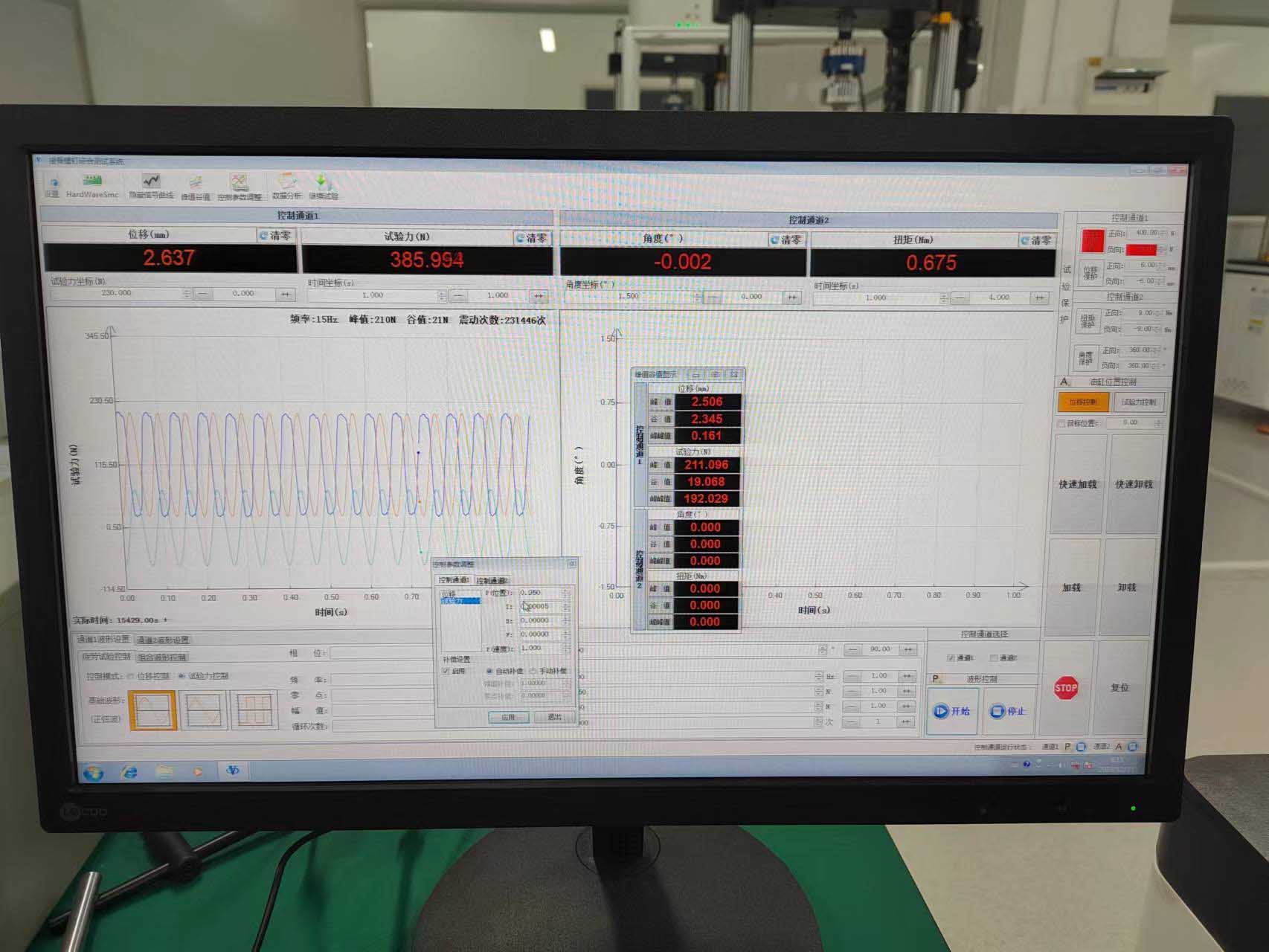

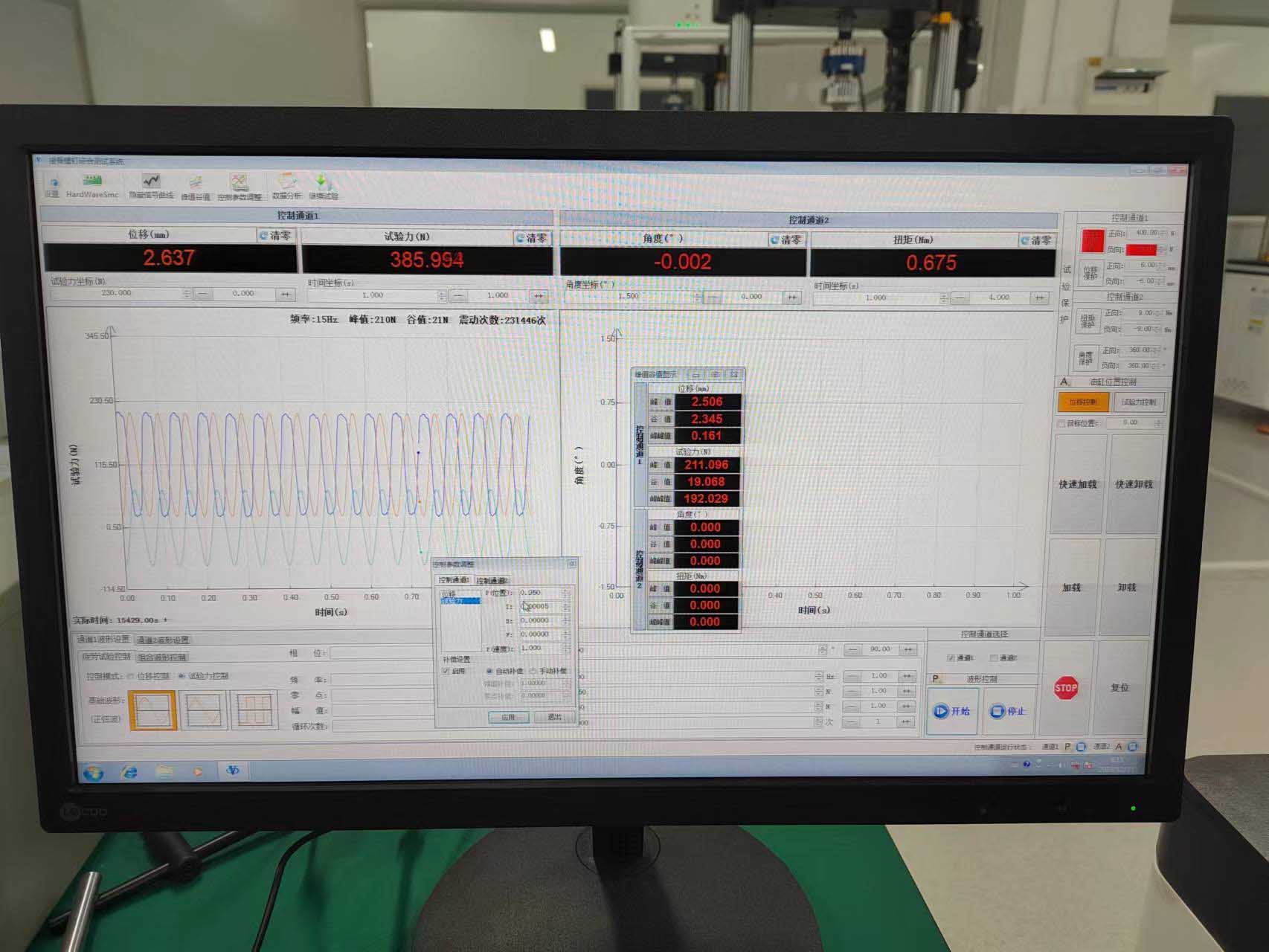

5. 제어 시스템:

5.1 제어 채널 수: 2개, 제어 모드가 방해받지 않는 부드러운 전환 기능을 갖춘 테스트 힘, 테스트 변위 및 테스트 변형의 3개 폐쇄 루프 제어 루프를 포함합니다. 최대 폐쇄 루프 제어 데이터 새로 고침 주파수는 1kHz입니다. 컨트롤러 A/D 및 D/A의 분해능은 16비트입니다. 신호 주파수 범위: 0.001Hz ~ 100Hz; 신호 발생기 파형: 사인파, 삼각파, 구형파, 톱니파 등. 서보 드라이브 장치는 선형 모터를 구동하는 데 사용됩니다. 원격 제어 선형 모터 구동 전원을 위한 원격 서보 활성화 제어 기능; 컨트롤러에는 한계 매개변수 설정 기능과 완전한 보호 기능이 있습니다. 과부하(110%) 보호 및 2차 과전류 보호 외에도 임의 동적 부하 보호, 정적 부하 보호, 주파수 보호 등이 있습니다.

5.2 동적 시험기(시스템) 제어 소프트웨어: 시스템 관리 소프트웨어: 소프트웨어는 전체 디지털 서보 컨트롤러의 기초이며 주요 기능은 제어 시스템의 하드웨어 리소스를 관리하고 센서를 정의하며 디지털 제어 매개변수를 조정하고, 보호를 설정하고, 현재 제어 모드를 표시하고, 함수 발생기 상태 및 센서 교정을 표시합니다. 테스트 데이터의 실시간 표시를 위해 듀얼 트레이스 디지털 오실로스코프, 디지털 서보 전류계 및 6개의 디지털 전압계가 제공됩니다. 함수 발생기 소프트웨어: 이 소프트웨어는 주로 일정한 진폭 피로 테스트와 같은 일정한 진폭 동적 테스트에 사용됩니다. 함수 발생기 소프트웨어는 제어량(예: 부하)의 피크 및 밸리 값을 자동으로 추적하고 수정하여 전체 테스트 프로세스 동안 각 피크의 일반적인 동적 오류 값이 ±0.5%FS인지 확인합니다. 테스트 중에 운영자는 피크, 밸리 및 주파수를 동적으로 변경할 수 있으며 수동 또는 자동 신호 유지를 수행할 수도 있습니다. 자동 신호 유지 주기 간격이 설정된 경우 테스트 주기 수가 한 주기 간격으로 증가할 때마다 소프트웨어는 일부 테스트 데이터(예: 시각적 균열 길이)의 측정을 용이하게 하기 위해 자동으로 신호를 설정된 레벨로 유지합니다. . 소프트웨어의 선택적 파형은 사인파, 삼각파, 구형파, 경사파, 톱니파, 결합파, 결합 경사파 테스트입니다. 테스트가 끝나면 소프트웨어는 테스트 부하, 빈도, 사이클 수 및 테스트 시간과 같은 몇 가지 중요한 데이터를 저장합니다. 소프트웨어는 간단한 정적 테스트도 수행할 수 있습니다. 다기능 테스트 소프트웨어: 이 소프트웨어는 유연하고 완전한 기능을 갖춘 테스트 소프트웨어로, 사용자는 이를 사용하여 특수 테스트 방법을 설계할 수 있지만 프로그래밍은 필요하지 않습니다. 이 소프트웨어에는 다양한 제어 기능, 데이터 수집 기능 및 서보 컨트롤러의 기타 보조 기능이 아이콘 형태의 패널에서 수행됩니다. 사용자는 이러한 기능 아이콘을 마우스로 테스트 정의 패널에 끌어서 놓을 수 있으며 결합할 수 있습니다. 사용자 요구에 따라 원하는 대로 사용자가 정의한 테스트 방법에 따라 테스트할 수 있습니다.

함수 발생기 소프트웨어: 소프트웨어는 주로 일정 진폭 피로 테스트, 일정 진폭 피로 균열 성장 테스트 등과 같은 일정 진폭 동적 테스트에 사용됩니다. 함수 발생기 소프트웨어는 피크와 밸리를 자동으로 추적하고 수정합니다. 전체 테스트 과정에서 각 피크의 일반적인 동적 오류 값이 ±0.5%FS인지 확인하기 위해 제어 수량(예: 부하)의 값을 조정합니다. 테스트 중에 운영자는 피크, 밸리 및 주파수를 동적으로 변경할 수 있으며 수동 또는 자동 신호 유지를 수행할 수도 있습니다. 자동 신호 유지 주기 간격이 설정된 경우 테스트 주기 수가 한 주기 간격으로 증가할 때마다 소프트웨어는 일부 테스트 데이터(예: 시각적 균열 길이)의 측정을 용이하게 하기 위해 자동으로 신호를 설정된 레벨로 유지합니다. . 소프트웨어 옵션 파형은 사인파, 삼각파 및 구형파입니다. 테스트 후 소프트웨어는 테스트 부하, 빈도, 사이클 수 및 테스트 시간과 같은 몇 가지 중요한 데이터를 저장합니다. 소프트웨어는 간단한 정적 테스트도 수행할 수 있습니다.

다기능 테스트 소프트웨어: 이 소프트웨어는 유연하고 완전한 기능을 갖춘 테스트 소프트웨어입니다. 사용자는 이를 사용하여 특수 테스트 방법을 설계할 수 있지만 프로그래밍은 필요하지 않습니다. 이 소프트웨어에는 다양한 제어 기능, 데이터 수집 기능 및 서보 컨트롤러의 기타 보조 기능이 아이콘 형태의 패널에서 수행됩니다. 사용자는 이러한 기능 아이콘을 마우스로 테스트 정의 패널에 끌어서 놓을 수 있으며 결합할 수 있습니다. 사용자 요구에 따라 원하는 대로 사용자가 정의한 테스트 방법에 따라 테스트할 수 있습니다.

5.3. 컨트롤러 기술 매개변수:

5.3.1 모든 디지털 범용 신호 조정 장치: 테스트 힘, 변위 폐쇄 루프 제어 루프.

5.3.2 최대 폐쇄 루프 제어 데이터 새로 고침 주파수는 10kHz입니다.

5.3.3 컨트롤러 A/D 해상도는 18비트이고 D/A 해상도는 16비트입니다.

5.3.4 신호 주파수 범위: 0.01Hz ~ 100Hz.

5.3.5 신호 발생기 파형: 사인파, 삼각파, 구형파, 프로그램파.

5.3.6 반주기 변위 제어 반주기 힘 제어 또는 고객 맞춤형 파형을 실현하여 시편의 다른 테스트를 완료할 수 있습니다.

5.3.7 제어 정확도: 정적 제어 정확도는 0.3% FS이고 일반적인 동적 제어 정확도는 0.5% FS입니다.

5.3.8 원격 서보 시작 및 정지 제어 기능.

5.3.9 카운터 용량: 무제한.

5.3.10 기타 필요한 I/O 입력 및 출력 장치: 4개의 아날로그 입력, 4개의 아날로그 출력 인터페이스; 4개의 디지털 입력 및 4개의 디지털 출력 인터페이스(옵션).

6. 기타 구성 및 필요한 액세서리:

로드 센서 교정을 위한 반응 프레임

압축 액세서리를 구성합니다.

안전 방패 포함,

서스펜션 및 와이어 클램프 테스트를 위한 일치하는 고정 장치 및 도구

7. 주요 기술 성과 지표:

1. 최대 정적 테스트 힘: ±1150N, 정적 디스플레이 정확도: 파일당 5% ±0.5%의 디스플레이 정확도;

2. 최대 동적 테스트 힘: ±1150N; 동적 변동성: ±0.5%FS 이하.

3. 액추에이터의 최대 진폭: ±100mm, 정확도 표시: ±0.5%FS.

4. 작동 범위: 0-20Hz.

5. 제어 모드: 하중 제어, 변위 제어;

6. 주요 테스트 파형: 사인파, 구형파, 삼각파, 경사파 및 외부 입력 파형;

7. 단일 기계 전력 :11kw

8. 단일 전류원의 전력: 10kw

9. 전체 크기 750*700*2700 및 750*700*2250

English

English

Español

Español

Português

Português

русский

русский

français

français

日本語

日本語

Deutsch

Deutsch

Italiano

Italiano

Nederlands

Nederlands

ไทย

ไทย

Polski

Polski

한국어

한국어

Svenska

Svenska

magyar

magyar

Malay

Malay

বাংলা

বাংলা

Dansk

Dansk

Suomi

Suomi

Pilipino

Pilipino

Gaeilge

Gaeilge

عربى

عربى

norsk

norsk

اردو

اردو

čeština

čeština

Ελληνικά

Ελληνικά

Українська

Українська

فارسی

فارسی

தமிழ்

தமிழ்

తెలుగు

తెలుగు

नेपाली

नेपाली

Burmese

Burmese

български

български

ລາວ

ລາວ

Latine

Latine

Қазақ

Қазақ

Euskal

Euskal

Azərbaycan

Azərbaycan

slovenský

slovenský

Македонски

Македонски

Lietuvos

Lietuvos

Eesti Keel

Eesti Keel

Română

Română

Slovenski

Slovenski

मराठी

मराठी

Српски

Српски

עִברִית

עִברִית

icelandic

icelandic

Беларус

Беларус

Монгол хэл

Монгол хэл

Javanese

Javanese